動力電池是電動汽車產業的核心技術之一,直接影響著電動汽車的續航能力與安全性能。當前,動力電池技術仍不成熟,存在著電壓平臺低、能量密度小以及安全性能差等缺陷。為了滿足純電動汽車的要求,需要成倍增加電池包的體積,致使純電動汽車的整車質量比同級別燃油汽車高10%~20%,極大地影響了電動汽車的續航能力與整車動力性能。此外,電池包作為動力電池的主要載體,在維護電池安全和防止外界干擾等方面起到關鍵性作用。

國內外研究人員對電池包的輕量化設計進行了大量的研究與探索。新加坡學者Sunarto Kaleg 等人采用5052-0 系列鋁合金作為電池箱體材料,并以最佳材料厚度為基礎進行優化設計,得到了最優質量的電池箱體。美國鎂業公司的Neale R.Neelameggham 采用壓鑄鎂作為電池殼體材料,有效減輕了電池箱的自身質量并極大改善了電池組的散熱性能。北京理工大學王露基于電池箱的穩健性對箱體進行拓撲優化設計,使得優化后的電池箱低階模態頻率提高40%,質量減輕10%。上汽集團的張曉紅等人和上海工程技術大學的汪佳弄均將碳纖維運用到電池箱體上,通過合理的鋪層設計和仿真驗證,使電池箱在承載性能不變的前提下極大地減輕了自身質量。

本文結合某純電動汽車電池包各結構件的結構特性與功能屬性,通過拓撲優化、形貌優化與更換材料等方法對電池包內不同結構件進行優化設計,使電池包在保持良好的整體靜、動態性能的前提下得到充分優化。同時,對優化后的電池包實體按照國家標準進行安全性能測試,進一步驗證方案的可行性。

2.1 有限元模型建立

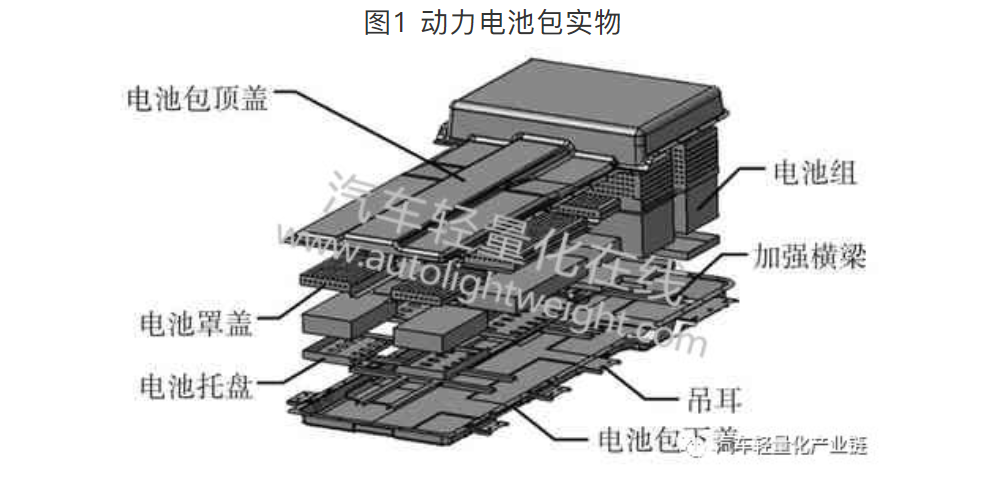

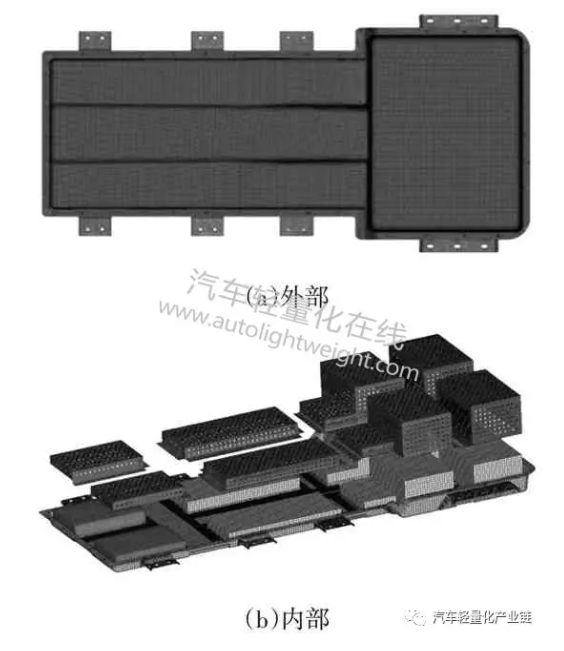

某純電動汽車動力電池包如圖1 所示,由箱體、熱管理系統、電氣系統、監測系統等組成。在建立有限元模型時,需對模型進行簡化,刪除電線、繼電器等非結構件,僅保留電池包頂蓋、下蓋、電池罩蓋等結構支撐件,如圖2所示。

圖1 動力電池包實物

圖2 動力電池包簡化幾何模型

根據整車有限元建模標準,在HyperMesh 前處理軟件中對電池包幾何簡化模型進行網格劃分,得到有限元模型如圖3所示。

圖3 動力電池包有限元模型

2.2 靜力學分析

電池包在隨電動汽車行駛過程中所受到的載荷不直接來自于外界,主要源于其內部電池組因晃動而產生的慣性沖擊力。本文結合項目試驗得出的數據,選取3種較為典型的極端工況進行受載研究,工況如表1 所示,其中,重力加速度取g=9.8 m/s2。

表1 電池包在各極端工況下的受載情況

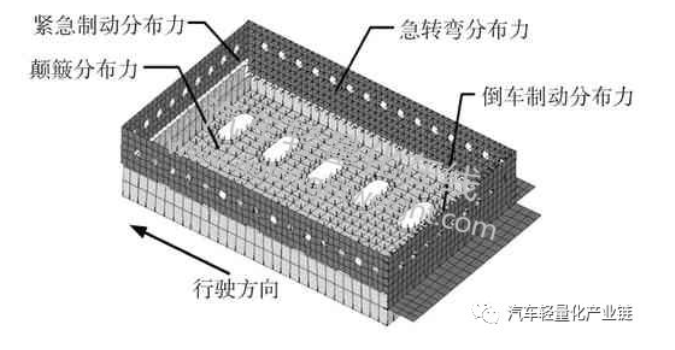

根據動力電池包各結構件的分布可知,電池組晃動所產生的慣性沖擊力主要作用在電池包內的電池罩蓋與電池托盤上。為了進一步準確模擬電池包的受載情況,本文結合相關研究方法,將各工況下電池組產生的慣性沖擊力均勻地等效加載至電池罩蓋與電池托盤模型的內側節點上,如圖4所示。

圖4 動力電池包各工況下載荷的等效分布力

經CAE 仿真軟件分析后,得出動力電池包各結構件在不同工況下的靜態性能。本文提取出電池包結構的最大應力與最大變形量進行研究,如表2所示。

表2 電池包各工況下最大應力與最大變形量

電池包各結構件材料均為鋼材。其中,吊耳采用的是屈服強度為420 MPa的高強度鋼,其他結構件采用屈服強度為210 MPa 的普通鋼板。由分析結果不難看出,電池包結構在各工況作用下產生的最大應力遠小于各結構件的材料屈服強度。同時,最大變形量皆不足1 mm,完全處于電池包結構件之間的安全距離范圍內。由此,電池包部分結構件的設計過于保守,應對其進行進一步的優化設計。

2.3 模態分析

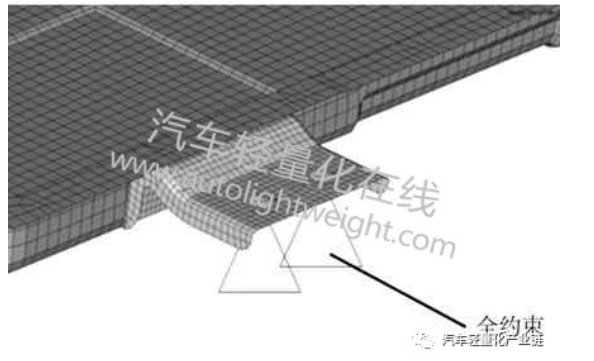

對于與其他物體結構存在連接關系的研究對象而言,約束模態能更加真實地反映其動態性能。因此,依據電池包與車身之間的螺栓連接關系,本文對含有約束條件的電池包模型進行模態分析,并且以電池包吊耳孔6 個自由度全部約束的形式來模擬螺栓連接,如圖5所示。

圖5 電池包與車身螺栓連接模擬示意

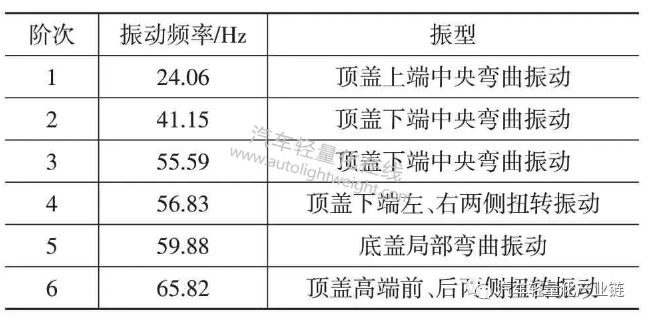

利用CAE仿真軟件對電池包進行約束模態分析,提取工程中較為普遍的前6階模態分析結果,如表3所示。

表3 動力電池包前6階模態頻率與振型

電動汽車在各種路面上的激振頻率一般在5~30 Hz范圍內,當汽車以不高于100 km/h的速度行駛在平坦路面上時,其激振頻率不超過22 Hz。根據模態分析結果,電池包1 階模態十分接近電動汽車的激振頻率,即使不產生共振也會有較大幅度的振動。因此,為了保持電池包在汽車行駛過程中的平穩性,應提高其1階模態的固有頻率以改善電池包整體的動態性能。

與電池包的其他結構件不同,頂蓋僅以螺栓連接的方式與下蓋相互固定,主要起到防止外界雜物進入以及維持電池包整體剛度的作用。且汽車行駛過程中,電池包頂蓋始終不受電池包內部組件沖擊與外界載荷的影響。因此,可將電池包頂蓋的材料更換為屈服強度較低的輕質材料。

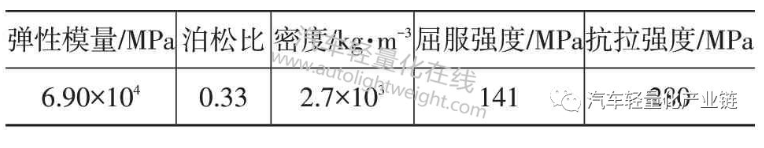

對比各輕質材料的性能指標,本文采用成形性能好、成本低,且在車身領域技術更成熟的Al-S-6000 鋁合金作為頂蓋的替代材料,其參數如表4所示。

表4 Al-S-6000型鋁合金材料特性參數

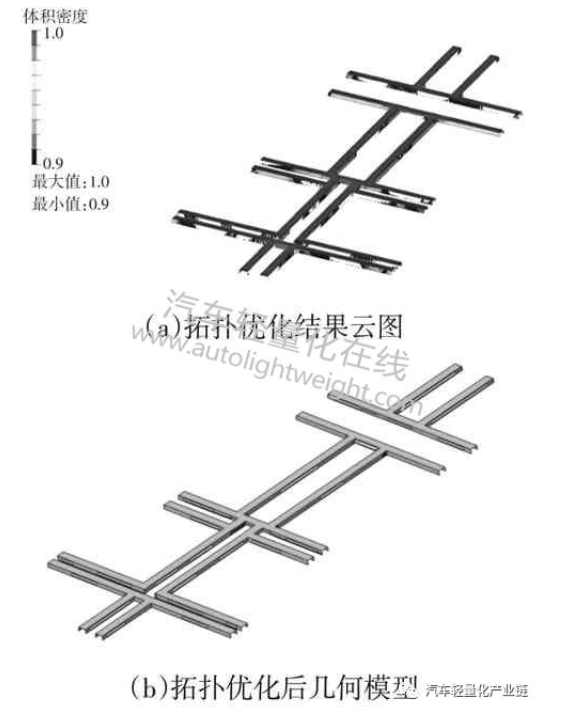

3.2 拓撲優化

電池包加強橫梁是電池包中較為重要的結構件,其作用為支撐電池罩蓋和維持電池包整體剛度與強度。在電池罩蓋與下蓋受到電池組沖擊時,加強橫梁隨之產生的應力和變形主要出現在梁的上端面,而側端部位幾乎沒有變形。同時,加強橫梁的幾何特征與加工工藝最為簡單。在對電池包進行輕量化設計時,可對加強橫梁的側端進行拓撲優化,進行挖孔處理。

以加強橫梁的最小質量作為目標函數,在Optistruct優化軟件中對加強橫梁端面進行優化計算,拓撲優化結果如圖6所示。

圖6 加強橫梁拓撲優化結果

3.3 尺寸優化

相比于電池包頂蓋與加強橫梁,吊耳、下蓋、電池托盤等結構件的形狀更為復雜,成型加工較為困難。為使電池包得到充分優化,可采用不改變結構件幾何特征的尺寸優化進行輕量化設計。

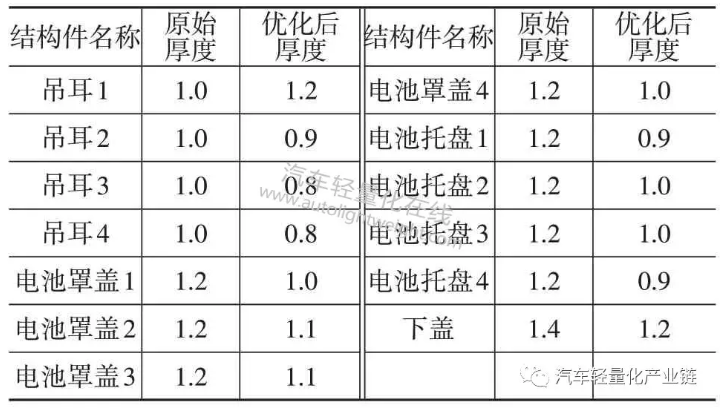

以各結構件的厚度為設計變量,電池包整體質量作為目標函數,利用Optistruct優化軟件進行優化分析,得出結構件的最優尺寸如表5所示。

表5 電池包其他結構件尺寸優化結果 mm

3.4 形貌優化

改善電池包的動態性能,可通過增加結構件的厚度、改變結構件的整體形狀或結構件表面起筋等方式實現。然而,增加結構件厚度會增加電池包的整體質量,改變結構件的形狀又可能造成與其他零部件發生干涉,故本文采用表面起筋的方式提升電池包的動態性能。

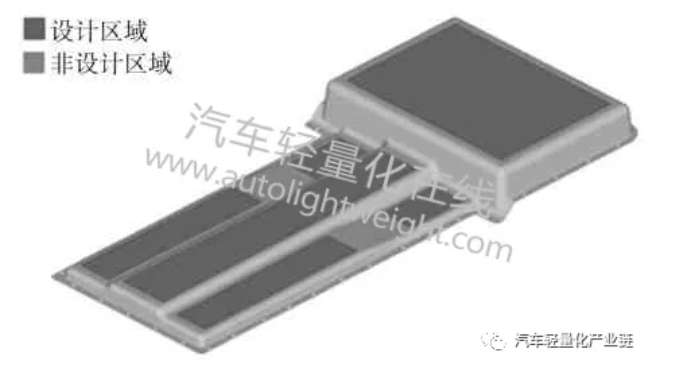

在電池包各結構件中,激勵振動主要體現在頂蓋上,并且頂蓋的可設計區域廣泛,能使形貌優化中生成的加強筋更加規則與合理。為此,本文仍將電池包頂蓋作為形貌優化對象,其設計區域如圖7所示。

圖7 電池包頂蓋形貌優化設計區域

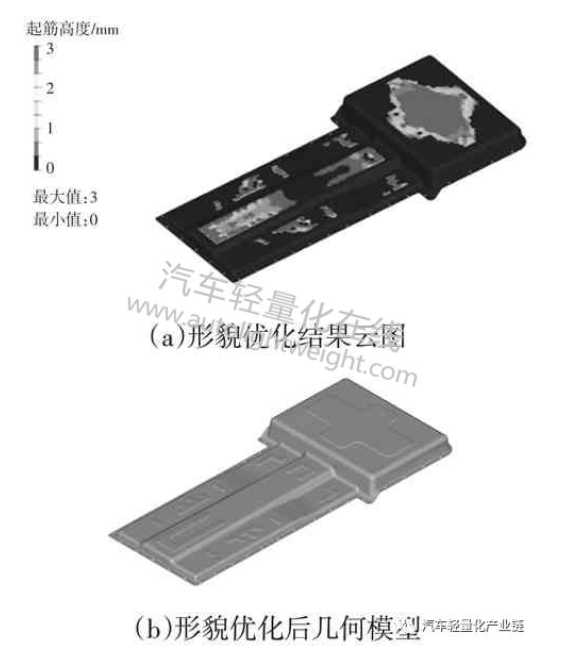

結合電池包頂蓋的形狀特征與實際成型工藝,將電池包頂蓋的起筋寬度、角度以及筋高分別設置為15mm、60°和3mm。并在設計與非設計區域之間定義過渡緩沖區域,避免出現應力集中等問題。本文以1階模態頻率最大化為目標函數,利用Optistruct 優化軟件對頂蓋進行形貌優化,優化結果如圖8 所示。

圖8 頂蓋形貌優化結果

3.5 優化前、后電池包結構性能對比

動力電池包各結構件經不同方式優化后,整體質量較優化前減輕3.92kg,輕量化率達6.2%。將優化后的電池包在相同的工況載荷與約束條件下進行靜力學分析和模態分析,結果如表6、表7所示。

表6 優化后電池包各工況下最大應力和變形量

表7 優化后電池包各階模態頻率

根據分析結果,由于優化后部分結構件厚度的減薄降低了電池包的整體靜態性能,使得電池包在各工況下的最大應力、變形量均有所增加,但各結構件的最大應力仍遠小于材料的屈服強度,最大變形量仍在安全范圍內。此外,因增加頂蓋加強筋,優化后電池包動態性能得到大幅提升,其1階頻率遠高于電動汽車的激振頻率。

因此,上述結果表明:優化后的電池包在維持良好的靜態性能前提下,實現了動態性能的提升以及整體結構的輕量化設計。

為了進一步驗證電池包優化后整體結構的可靠性,本文按照GB/T 31467.3—2015《電動汽車用鋰離子動力蓄電池包和系統第3部分:安全性要求與測試方法》的規定對優化后的電池包實物進行安全性能測試。

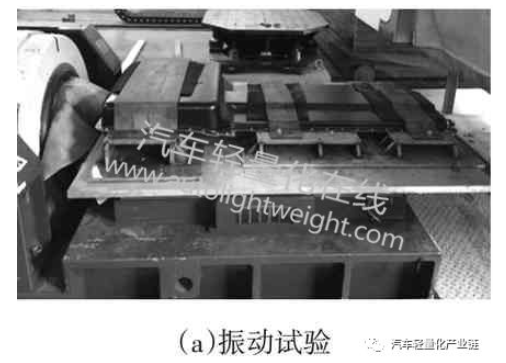

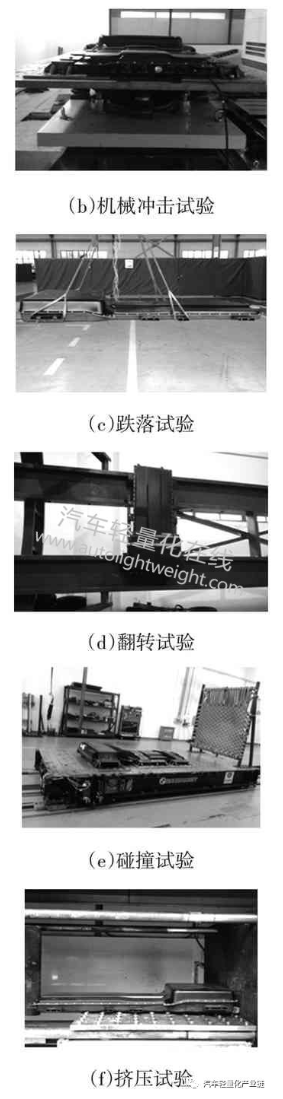

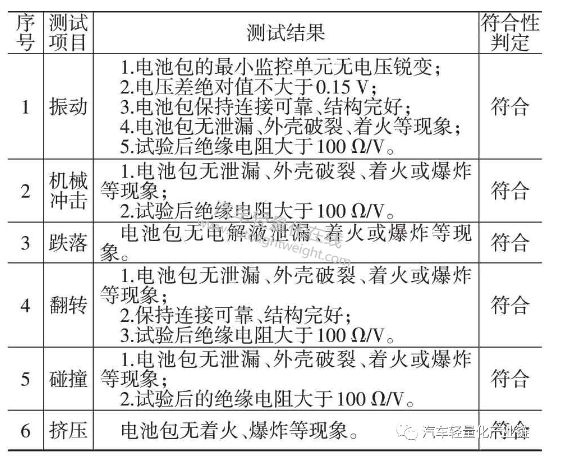

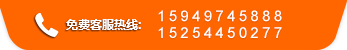

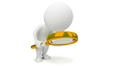

電池包的安全性能測試包括擠壓、碰撞、短路保護、濕熱循環、鹽霧以及外部火燒等多類檢測項目,但本次優化設計僅對電池包不同結構件的材料、厚度或幾何特征進行了變更,并未改變電池包內部的電氣電路、溫控系統和各結構件之間的連接關系,因此,只進行與電池包結構性能要求相關的幾類測試,如圖9所示。

電動汽車發生碰撞時,電池包內部的電池會因受到強烈的沖擊和擠壓發生漏電、起火甚至爆炸。電池組外部殼體會因電池包結構件的強烈變形而破裂,使得電池內部的強腐蝕性電解液發生泄漏。所以,國家標準要求電池包在測試期間以及測試后,不應發生起火、漏電、爆炸或電解液泄漏等現象。優化后的電池包安全性能測試結果如表8所示。

由檢測結果可知,優化后的電池包實體在6項檢測中未出現起火、爆炸、電解液泄漏以及短路等問題,各項安全性能指標均滿足國家標準要求。試驗結果表明,優化后的電池包仍具有良好的安全性能,該優化設計方案可行。

圖9 優化后電池包實體模型安全性能測試

表8 優化后電池包實物模型安全性能測試結果

本文根據電池包的實際工況和與車身的裝配形式,通過CAE方法分析出電池包在不同極限受載與約束條件下的靜動態性能,結合電池包各結構件的功能屬性與結構特征,利用更換輕質材料和CAE 優化的方法對不同電池包結構件進行優化設計。優化后,電池包結構在保持良好靜態性能的前提下,整體質量減輕6.2%,且動態性能得到明顯改善。對優化后的電池包實體進行安全性能測試,結果表明,各項安全性能指標均滿足國家標準要求,優化后的電池包具有良好的安全性能。

來源:期刊-《汽車技術》;作者:王品健 謝暉 王杭燕;單位:湖南大學,汽車車身先進設計制造國家重點實驗室